锂电池组装技术全流程讲解,锂电池怎么组装视频都需要什么配件?

本文摘要: 其实锂电池组装技术全流程讲解的问题并不复杂,但是又很多的朋友都不太了解锂电池怎么组装视频都需要什么配件,因此呢,今天小编就来为大家分享锂电池组装技术全流程讲解的一些知识,希望可以帮助到大家,下面我们一起来看看这个问题的分析吧!【制造工艺】锂电池生产工序全解锂电池生产工序全解锂电池的生产工艺流程...

其实锂电池组装技术全流程讲解的问题并不复杂,但是又很多的朋友都不太了解锂电池怎么组装视频都需要什么配件,因此呢,今天小编就来为大家分享锂电池组装技术全流程讲解的一些知识,希望可以帮助到大家,下面我们一起来看看这个问题的分析吧!

【制造工艺】锂电池生产工序全解

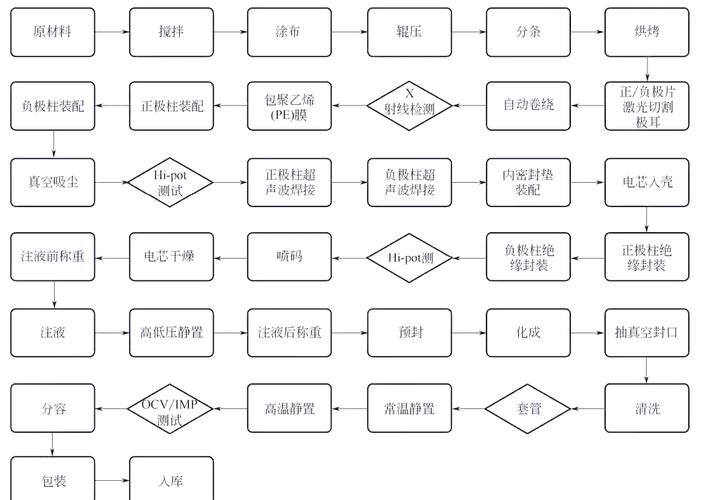

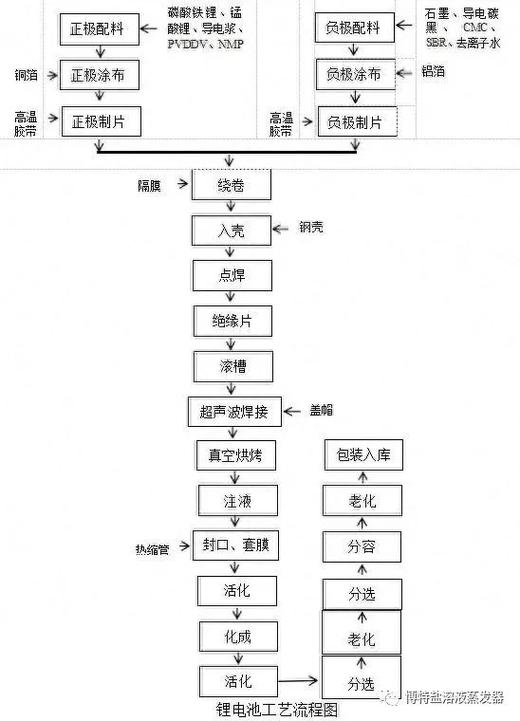

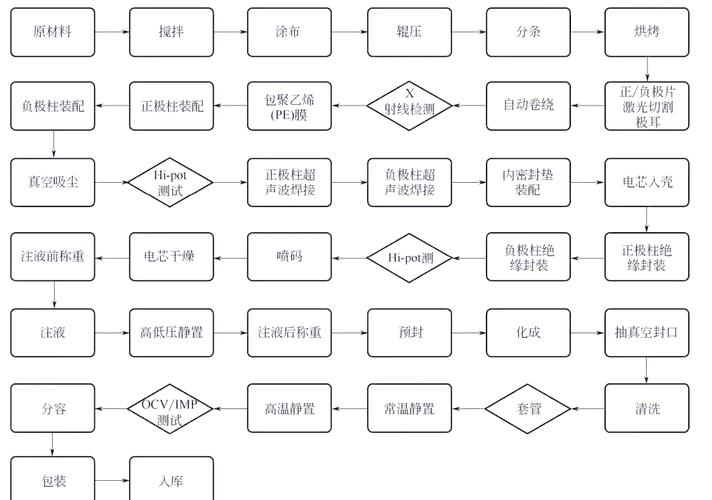

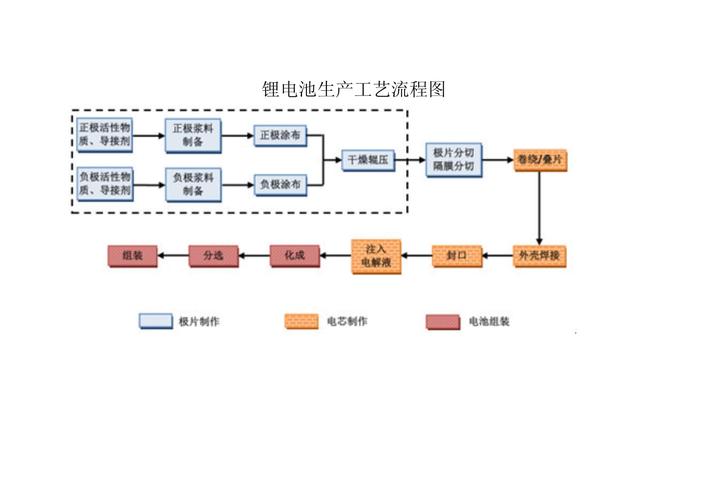

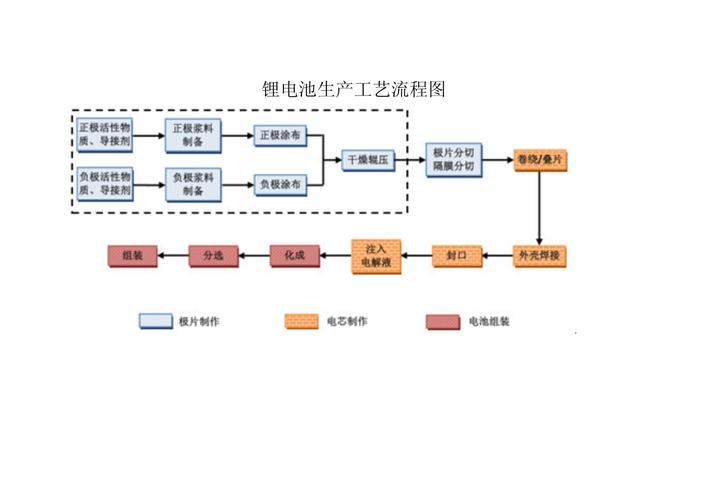

锂电池生产工序全解 锂电池的生产工艺流程较长,涉及50多道工序,整体上可将锂电制造流程划分为前段工序(极片制造)、中段工序(电芯合成)、后段工序(化成封装)。前段工序(极片制造)前段工序的主要目标是完成正负极片的制造,主要流程包括搅拌、涂布、辊压、分切、制片、模切等。

尺寸测量是锂电池制造工艺后段的最后一步。它主要用于确保电芯的尺寸一致性,这对于电池组装和电池模组的正常运行至关重要。通过优化尺寸测量工艺,可以提高测量的准确性和一致性,从而确保电芯满足规定的尺寸要求。精确的尺寸测量有助于确保电芯在电池组装和模组装配过程中的互换性和一致性。

前段工序:搅拌机、涂布机、辊压机、分条机、制片机、模切机等。中段工序:卷绕机、注液机、封装设备(入壳机、滚槽机、封口机、焊接机等)、热压机、X射线测试仪等。后段工序:充放电机、检测设备、激光清洗机、密封钉焊接机等。

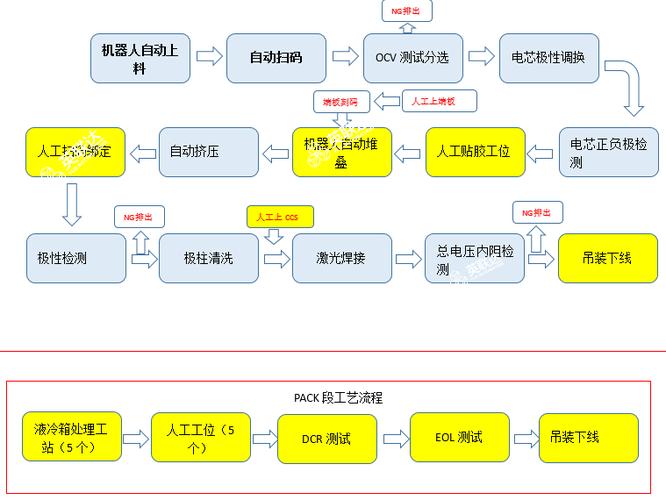

动力锂电池PACK工艺流程及实例

对组装好的电池组进行测试,包括容量测试、内阻测试、电压测试等。根据测试结果进行调试,确保电池组性能符合设计要求。动力锂电池PACK实例 以下是一个动力锂电池PACK的实例说明:电池组:由多个单体电池通过并串联组成,确保电池组具有足够的容量和电压。

生产流程:锂电池PACK的生产流程包括多个环节,如电芯预处理、电芯配组、电芯焊接、模组组装、BMS安装与调试、PACK组装、测试与老化、包装与出货等。特点:有完整的功能,可直接应用。种类的多样性,同一应用需求有多种PACK能实现。要求电池具有高度的一致性(容量、内阻、电压、放电曲线、寿命)。

锂电池PACK工艺概述 锂电池PACK工艺主要包括电池选型、电池组合、电池管理系统(BMS)设计、电气连接、热管理设计、机械结构设计、安全防护设计以及测试与验证等环节。这些环节相互关联,共同构成了锂电池PACK工艺的核心。

PACK电池包的工艺流程与产线介绍 工艺流程 主要分为装配工艺、气密性检测工艺、软件编写工艺、电性能检测工艺等。装配过程中存在很多柔性线路及压装拧紧,自动化难度较大且投入产出比不高,因此后段设备的自动化程度相对较低。

电芯是锂电池pack的核心部件,其制备过程至关重要。电芯制备包括正极材料涂布、负极材料涂布、隔膜制备、卷绕或叠片等步骤。这些步骤需要在严格的生产环境下进行,确保电芯的质量和性能。正极材料涂布:将正极材料均匀涂布在导电基材上,形成正极片。

锂电池储能系统PACK的方法主要包括以下几个步骤:串并组成:电池模组由单体电芯通过并串联而成。并联增加容量,电压不变;串联后电压倍增,容量不变。例如,电压为2V的电芯,15个串联起来就是48V,这就是串联升压;容量为50Ah的电芯,两个并联起来就有100Ah,这就是并联扩容。

新能源锂电池pack组装生产线及设备

综上所述,新能源锂电池pack组装生产线是一条集电芯检测、分选配组、焊接、测试、老化测试及包装等多个环节于一体的自动化生产线。通过采用先进的设备和工艺,可以大大提高生产效率、降低成本,同时确保电池组的安全性和性能。

电芯分选是锂电池pack装配线的首要环节。该环节通过高精度的测试设备和先进的算法,对电芯进行精确的电压、内阻等参数的测试,将性能相近的电芯进行配对,以确保电池组的一致性和稳定性。随着大数据和人工智能技术的发展,电芯分选技术正向智能化、自动化方向迈进,进一步提高了分选的精度和效率。

锂电池Pack生产线背后的关键检测设备现代锂电池Pack生产线是精密机械、电气控制和信息系统的完美结合。走进这样一条生产线,你会看到各种检测设备在不同环节严格把关:气密性检测仪守护着电池的密封防线,确保每一个密封界面都滴水不漏。电压内阻测试仪像医生的听诊器,聆听着电池内部的「健康状况」。

费用大概60万到150万之间吧。新能源锂电池模组pack装配线对于小型企业或初期投入的项目,如果生产需求不是特别大,选取几十万的就可以,大可不必上一百多万的。你在选取线体的时候千万不要贪便宜,一定要多对比不同厂家的产品质量、性能、售后服务等方面。

72v50安软包锂电池组装方法

〖One〗、组装72V50安软包锂电池需严格遵循操作流程,分为准备、连接、安装、后期处理及测试五大环节,核心关键在于电芯匹配和BMS规范安装。 准备工作 电芯选取与处理是基础:需采用三元锂18650(2500mAh)电芯,总数量为20串20并共400个。电芯的电压、内阻参数需精准匹配,装配前需逐个进行平衡处理。

〖Two〗、可以装得下:如果选取更换为锂电池,由于锂电池具有重量轻、体积小的特征,理论上可以通过选取合适的20ah或50ah锂电池串并联组合,使其能够安装到原铅酸蓄电池的电池仓位置空间里。因此,在这种情况下,电池仓是可以装得下72V50A的锂电池的。

〖Three〗、V 50Ah 锂电池的具体尺寸需结合电芯类型及设计工艺判断,典型尺寸范围如下: 电芯类型对应尺寸范围 - 圆柱电芯(如18650):多用于需要高能量密度的场景,但因单个体积小需大量串并联,通常整体尺寸为长50『7』0厘米、宽30『4』0厘米、高15『2』5厘米,空间占用较大。

〖Four〗、近来公开信息还没有明确指出72V50A锂电池的统一尺寸标准。尺寸差异的根本原因锂电池的尺寸与厂家设计逻辑密切相关。不同品牌会根据电池组排列方式(如单体电池串联/并联结构)、外壳材料(铝合金/塑料)、散热方案(是否有风道设计)等调整整体体积。

〖Five〗、为了避免因使用不当造成电池过放电或者过充电,在单体锂离子电池内设有三重保护机构。一是采用开关元件,当电池内的温度上升时,它的阻值随之上升,当温度过高时,会自动停止供电;二是选取适当的隔板材料,当温度上升到一定数值时,隔板上的微米级微孔会自动溶解掉。

锂电池电芯工艺流程

〖One〗、综上所述,方形锂电池电芯的制造过程和工艺包括卷绕过程、极组质量检测、极组组装、注入电解液与密封以及老化工序等多个步骤。每个步骤都需要严格控制质量和工艺参数,以确保最终生产的方形锂电池电芯具有优良的性能和安全性。

〖Two〗、锂电池电芯生产工艺流程可分为极片制备、电芯组装、化成与检测三大阶段。极片制备环节 配料混合:正极材料以钴酸锂、镍钴锰酸锂为主,辅以导电剂、粘结剂增强性能;负极常选用石墨或硅基材料,与添加剂按比例混合后形成浆料。

〖Three〗、锂电池制造工艺的后段流程包括化成分容系统、激光清洗、密封钉焊接、清洗以及尺寸测量等多个步骤。这些步骤共同确保了锂电池的安全性和性能稳定性。通过优化这些工艺步骤,可以提高生产效率、产品质量以及电池的寿命和安全性。(注:以上图片及信息均来源于网络,仅供借鉴。

〖Four〗、锂电池的生产工艺流程较长,涉及50多道工序,整体上可将锂电制造流程划分为前段工序(极片制造)、中段工序(电芯合成)、后段工序(化成封装)。前段工序(极片制造)前段工序的主要目标是完成正负极片的制造,主要流程包括搅拌、涂布、辊压、分切、制片、模切等。

〖Five〗、叠片工艺 原理概述:将正负极片和隔膜交替放置,形成Z字形结构,然后通过叠片机将它们压实,形成电芯。具体过程:叠片工艺能够更好地满足锂离子均匀、平行移动的条件,从而提升电池性能。除了传统的Z字叠片,还有多种叠片方式,如交叉叠片、多层叠片等,以适应不同电池类型和性能需求。

〖Six〗、锂电池的制造工艺流程是一个复杂且精细的过程,涉及多个关键步骤。以下是锂电池制造工艺流程的整体介绍:配料 正极配料:原材料确认与烘烤:导电剂在≈120℃下烘焙8小时,粘合剂PVDF在≈80℃下烘焙8小时。活性材料(如LFP、NCM等)的烘烤和干燥取决于原材料状态。

详细的锂电池生产工艺流程

干燥储存:将清洗后的电池进行干燥处理,并储存在干燥的环境中,以避免电池受潮或变质。检测对齐度:对电池的内部结构进行检测,确保电芯与电池壳之间的对齐度符合要求。壳体喷码:在电池外壳上喷印生产日期、批次号等信息,以便于追溯和管理。

锂电池制造工艺的后段流程包括化成分容系统、激光清洗、密封钉焊接、清洗以及尺寸测量等多个步骤。这些步骤共同确保了锂电池的安全性和性能稳定性。通过优化这些工艺步骤,可以提高生产效率、产品质量以及电池的寿命和安全性。(注:以上图片及信息均来源于网络,仅供借鉴。

化成和老化工序是锂电池生产工艺中不可或缺的两个关键步骤。化成工序通过小电流的充放电激活电极材料并形成SEI膜,为电池的稳定性和循环寿命奠定基础。而老化工序则通过使SEI膜结构重组、电压稳定和电解液浸润等过程,进一步提高电池的电化学性能和稳定性。

锂电池的生产工艺流程较长,涉及50多道工序,整体上可将锂电制造流程划分为前段工序(极片制造)、中段工序(电芯合成)、后段工序(化成封装)。前段工序(极片制造)前段工序的主要目标是完成正负极片的制造,主要流程包括搅拌、涂布、辊压、分切、制片、模切等。

改进化成设备:采用更先进的化成设备和技术,如负压化成设备,可以提高化成过程的稳定性和可控性。加强质量检测:在化成过程中加强质量检测和控制,及时发现和处理问题电池,确保产品质量。结论综上所述,锂电池化成工艺是锂电池生产中的一个关键工艺。

锂电池负极材料主要分为碳材料与非碳材料两类,其中碳材料中的石墨类负极材料市场化应用程度比较高,而非碳材料中的硅基负极材料则是当前研究的热点。

锂电池组装技术全流程讲解

组装72V50安软包锂电池需严格遵循操作流程,分为准备、连接、安装、后期处理及测试五大环节,核心关键在于电芯匹配和BMS规范安装。 准备工作 电芯选取与处理是基础:需采用三元锂18650(2500mAh)电芯,总数量为20串20并共400个。电芯的电压、内阻参数需精准匹配,装配前需逐个进行平衡处理。

**分选电池**:确保所有电池电压一致(差值≤0.1V),内阻相近。 **并联组装**:将2节电池并联为一组,共14组。用镍带连接正负极,确保牢固。 **串联连接**:将14组并联电池依次串联,正负极相连,总电压为58V。

锂电池电芯生产工艺流程可分为极片制备、电芯组装、化成与检测三大阶段。极片制备环节 配料混合:正极材料以钴酸锂、镍钴锰酸锂为主,辅以导电剂、粘结剂增强性能;负极常选用石墨或硅基材料,与添加剂按比例混合后形成浆料。

文章到此结束,如果本次分享的锂电池组装技术全流程讲解和锂电池怎么组装视频都需要什么配件的问题解决了您的问题,那么我们由衷的感到高兴!

还没有评论,来说两句吧...